マイクロ切削

マイクロ放電加工により,極小径の切削工具を製作します.そして,製作されたマイクロバイトやマイクロドリルなどを用いて,旋削加工やドリル加工,エンドミル加工などにより微細形状の創成を試みます.参考文献(日本機械学会誌,Vol.113, No.1097, 2010, p.280) |

|

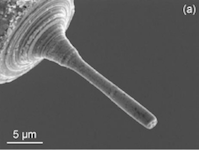

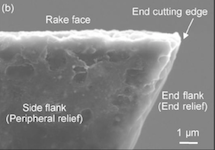

超硬合金マイクロ切削工具の製作とその切削性能 |

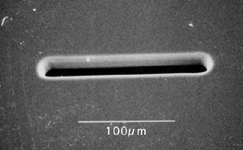

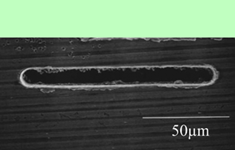

| 直径3μmの極小径超硬合金マイクロ切削工具を製作し,それを用いて加工を試みた.その結果,内径が4μmの微細穴,幅が4μmの微細溝の切削が可能であった.これらは回転切削工具による加工例としては最小径・最小幅のものである. 参考文献 参考文献(学内専用)(Precision Engineering, Vol.35, No.4, 2011, pp.547-553) |  |  | | 内径4μmの微細穴 | 幅4μmの微細溝 |

|

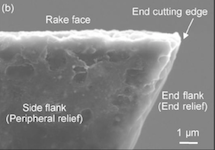

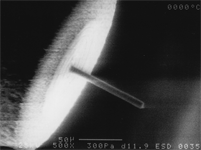

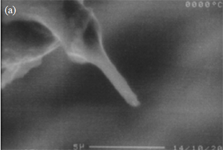

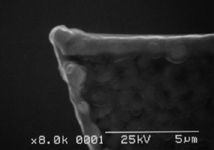

ダイヤモンド工具による難削材の微細軸加工 |

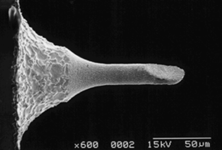

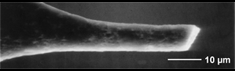

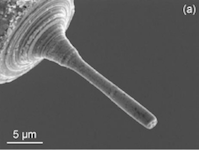

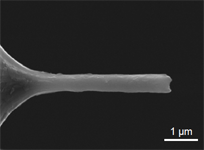

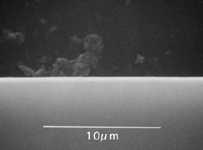

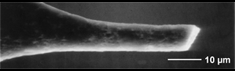

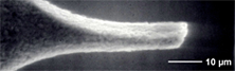

| 超高硬度微細工具を製作し,過去に例のない切削による難削材の微細軸加工を試みた.工具材料にダイヤモンドを用い,超硬合金を切削した.その結果,直径2μmまでの微細軸の加工が可能であることが確認された. 参考文献 参考文献(学内専用)(Precision Engineering, Vol.74, 2022, pp.278-289) |  |  | | 直径2μmの超硬合金微細軸 | ダイヤモンド工具の刃先 |

|

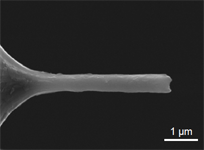

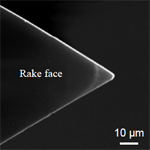

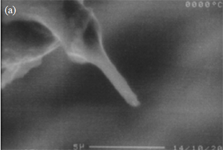

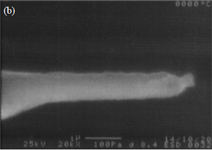

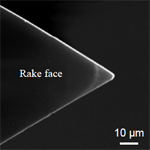

単結晶ダイヤモンドバイトを用いたナノスケール超微細軸加工 |

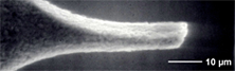

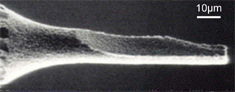

| 切れ刃の丸み半径を極めて小さくできる単結晶ダイヤモンドバイトとマイクロ切削装置を用い,ナノスケールの超微細軸加工を試みた.その結果,直径500nmまでの軸加工を行うことができた.これは旋削加工による加工例としては最小径の軸加工例である. 参考文献 参考文献(学内専用)(Proceedings of the 9th International Conference on Leading Edge Manufacturing in 21st Century (LEM 2017), 2017, 123) |  |  | | 直径500nmの超微細軸 | 単結晶ダイヤモンドバイトの刃部 |

|

マイクロターンミリング装置による微細軸加工 |

| フライス工具を用いた微細軸加工が可能なマイクロターンミリング装置を開発した.断面□18μmの角軸や,微細三角軸,微細十字軸などの加工に成功した.これらは切削による角軸加工例としては最小径のものと思われる. 参考文献 参考文献(学内専用)(Precision Engineering, Vol.44, 2016, pp.81-86) |  |  | | 微細三角軸 | 微細十字軸 |

|

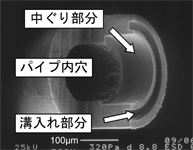

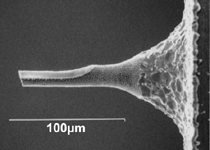

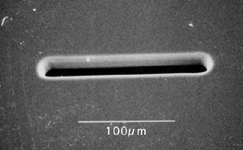

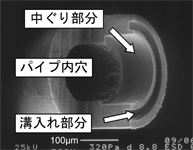

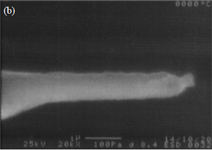

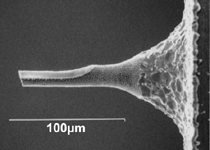

マイクロバイトによる中ぐり・端面溝入れ加工 |

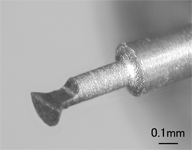

| 外径50μmのマイクロバイトを製作し,内径0.15mmの小径黄銅パイプに中ぐり加工を試みた.また,外径25μmのマイクロバイトを用いてパイプ肉厚部分に端面溝入れ加工も試みた. 参考文献 参考文献(学内専用)(CIRP Annals, Vol.60, No.1, 2011, pp.81-84) |  |  | | マイクロバイト | 中ぐり・端面溝入れ加工例 |

|

マイクロバイトを用いた微細軸加工 (1) |

| 製作したマイクロバイトを用い,直径10μm未満の微細軸加工を試みた.その結果,直径3μmまでの軸加工を行うことができた.これは旋削加工による加工例としては最小径のものであると考えられる(当時). 参考文献 参考文献(学内専用)(Key Engineering Materials, Vols.523-524, 2012, pp.293-298) |  |  | | 直径7.5μmの微細軸 | 直径3μmの微細軸 |

|

マイクロバイトを用いた微細軸加工 (2) |

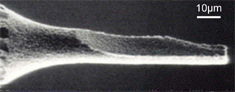

| 超硬合金マイクロバイトを用い,直径1μm未満の微細軸加工を試みた.その結果,直径800nmまでの超微細軸の加工を行うことができた.旋削加工による加工例としては最小径のものであると考えられる(当時). 参考文献 参考文献(学内専用)(Proceedings of the International Conference on Leading Edge Manufacturing in 21st Century (LEM 2015), 2015, 2104) |  |  | | 直径800nmの微細軸(全体図) | 直径800nmの微細軸(拡大図) |

|

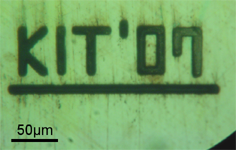

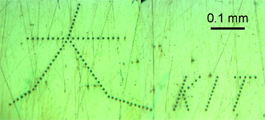

切削加工コンテスト出展作品 |

|

|

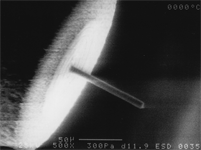

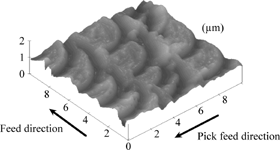

放電加工成形された極小径ボールエンドミルによる切削加工 |

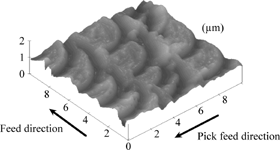

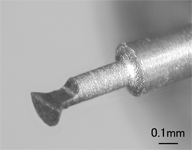

| 放電加工により,ボール半径10μmのボールエンドミル形超硬合金工具を製作した.放電加工における電極消耗現象を利用して先端のボール形状を実現した.製作された工具を用いて,黄銅に対して平面切削を試みた. 参考文献(精密工学会誌,Vol.69, No.10, 2003, pp.1449-1453) |  |  | | 製作した工具 | 切削表面形状 |

|

超音波振動切削によるガラスの微細穴加工 |

| 切削によりガラスに内径10μmの微細穴を加工した.切込みが微小なので,割れやクラックを生じることなく加工が行えた.また,超音波振動を付加することにより,切削抵抗が減少し工具寿命が向上した. 参考文献 参考文献(学内専用)(Annals of the CIRP, Vol.51, No.1, 2002, pp.339-342) |  |  | | 使用した工具 | 微細穴加工例 |

|

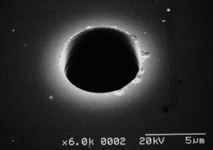

切削による単結晶シリコンの微細穴加工 |

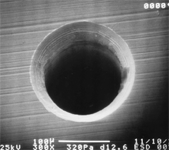

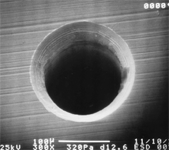

| シリコンに切削による微細穴加工を試みた.直径6μmの工具を用いることにより,内径6.7μmの微細穴の加工が行えた.これは切削による加工例としては世界最小径のものである(当時). 参考文献 参考文献(学内専用)(Precision Engineering, Vol.26, No.3, 2002, pp.263-268) |  |  | | 内径6.7μmの微細穴 | 工具の刃先 |

|

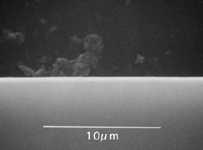

硬脆材料の微細工具による切削加工 |

| 微細工具を放電加工により製作し,それを用いて脆性材料であるシリコンに延性モード切削を試みた.微細溝を加工した結果,溝入口のエッジ部にはクラックが観察されず,延性モードで切削が行われたことが確認された. 参考文献(精密工学会誌,Vol.67, No.1, 2001, pp.157-161) |  |  | | 加工された微細溝 | 溝入口のエッジ部 |

|

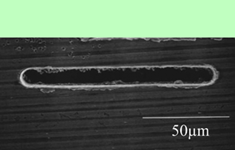

直径10ミクロンの工具によるマイクロドリル加工とマイクロフライス加工 |

| 直径10μmの切削工具を用いて,黄銅に微細穴加工と微細溝加工を行った.穴加工においては,穴あけ深さ50μmまでの加工が可能であった.穴あけ深さ20μmの条件では,工具折損までに350穴以上の加工が行えた. 参考文献(Proceedings of The 6th International Conference on Progress of Machining Technology, 2002, pp.213-217) |  |  | | 微細穴加工例 | 微細溝加工例 |

|

超高硬度極小径ドリルの製作と性能評価 |

| 超高硬度材料であるダイヤモンドとCBNを工具材料に用い,直径15μmの極小径ドリルを製作した.ダイヤモンドドリルは,超硬合金ドリルに比べて切削抵抗の上昇が少なく,刃先摩耗量も小さかった. 参考文献(砥粒加工学会誌,Vol.53, No.4, 2009, pp.226-229) |  |  | | ダイヤモンドドリル | CBNドリル |

|

極小径半月形ドリルの長寿命化に関する研究 |

| 極小径半月形ドリルの刃部形状を改善することにより,工具寿命の伸長を図った.刃部断面を半月形状から扇形形状に変更したり,刃物角を90°より小さくすることにより長寿命化が達成できた. 参考文献(砥粒加工学会誌,Vol.52, No.2, 2008, pp.106-109) |  |  | | 扇形断面ドリル | 半月断面ドリル(刃物角65°) |

|

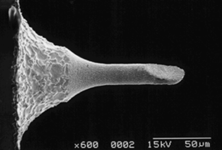

マイクロ切削工具による微細穴出口側のエッジ仕上げ |

| 微細穴出口側のエッジ仕上げ用超硬マイクロ切削工具を放電加工により製作し,面取り加工やバリ取り加工を試みた.その結果,内径0.15mmまでの微細穴のエッジ仕上げに成功した. 参考文献 参考文献(学内専用)(Precision Engineering, Vol.37, No.2, 2013, pp.248-254) |  |  | | マイクロ切削工具 | エッジ仕上げ後の微細穴の出口側 |

|

放電加工成形された微細軸の強度評価とその極小径切削工具製作への応用 |

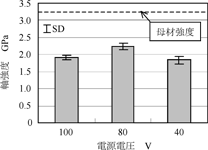

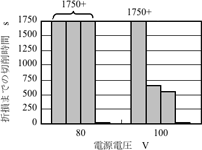

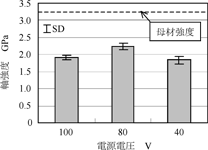

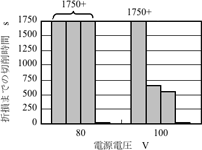

| 直径10μmの超硬合金微細軸を放電加工により製作し,その強度試験を行った.軸強度は仕上げ加工における放電エネルギが低くなるにつれて向上する傾向がみられたが,放電エネルギをさらに低くすると逆に低下した.この結果をもとに,長寿命の極小径切削工具の製作を試みた. 参考文献(砥粒加工学会誌,Vol.56, No.6, 2012, pp.395-399) |  |  | | 仕上げ加工における電源電圧と

軸強度との関係 | 仕上げ加工における電源電圧と

工具寿命との関係 |

|